|

일본 기업은 품질이나 통계 조작 등 각종 부정행위가 드러난 경우, 원인 규명과 재발 방지를 위해 ‘제3자’를 넣어 조사위원회를 꾸린다. 이 조사위원회에서는 변호사 등 전문가가 필수적으로 참가해 보고서로 제출한다. 이 보고서에서 조사위는 “품질을 최대의 강점으로 삼았던 일본의 제조업 이미지와 동떨어진 실상이 드러나고 있다”고 지적했다.

실제 조사보고서에 따르면 스바루는 “건물이나 냉난방기 노후화로 연비와 배기가스 검사 때 갖춰야 할 온도 기준을 충족시키지 못하고, 검사원이 문을 틀어막고 전기포트 증기로 온도를 조절하고 있었다”. 또 미쯔비시머티리얼은 재검사를 위해 재검사를 위해 불량품을 보관하는 공간이 하루 만에 다 채워졌기 때문에 불량 알루미늄을 합격 제품으로 위조해 출하했다.

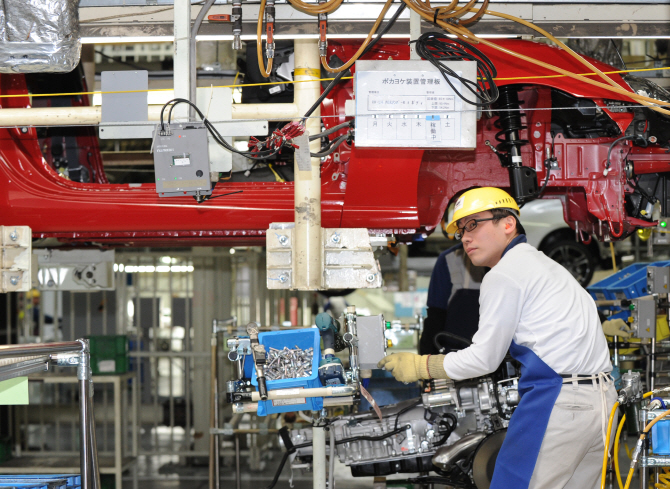

닛산은 연결매출의 60%가, 스바루는 70%가 해외에서 발생한다. 이에 따라 벌어들이는 수익을 해외에 투자하는 한편, 국내 공장은 보수에 보수를 거듭해 운용해왔다. 경제산업성에 따르면 설비를 최초 도입한 뒤 경과한 기간을 나타내는 ‘설비연령’은 대기업을 기준으로 90년도 당시보다 1.5배 늘었다.

기술직 인재에 대한 투자도 소홀했다. 닛산자동차는 1999년 경영 위기를 타개하기 위해 카를로스 곤 회장을 영입해 대규모 정리해고를 단행했다. 닛산자동차의 품질검사 조작 사건 후 제출된 보고서는 이를 계기로 국내 기술직 인재가 부족하게 됐다고 꼬집었다.

만성적인 인력 부족 속에서 기업은 납기를 맞추기 위해 부정을 범하는 일이 반복되고 있다. 유압기 제조기업인 가야바(KYB)는 검사원 8명이 해야 할 일을 1명이 해야 할 때도 있었다. KYB의 자회사 카야바시스템머시너리의 히로카도 시게키 사장은 지난달 19일 기자회견에서 “기준에 못 미치는 제품을 분해해 제대로 된 제품으로 만들기 위해서는 5시간이 걸린다”며 “납기를 지키기 위해 올바른 프로세스를 지키지 못했다”고 고백한 바 있다.

일본에 있는 공장들은 ‘마더공장’으로서 생산효율을 높이는 개선 작업을 해 노하우를 해외공장으로 이전하는 역할을 해왔다. 그러나 생산비용이 저렴한 신흥국에 최신설비를 갖춘 공장이 생기면서 국내에서의 경쟁력이 저하되고 있다. 니혼게이자이 신문은 “일본에 있는 공장은 사라질 수 있다는 위기감이 커지고 있다”고 전했다.

윗사람의 기분을 살펴 아랫사람이 알아서 행동하는 일본 특유의 ‘손타쿠’(忖度) 문화도 데이터 조작을 부추긴다. 딜로이트토마스파이낸셜어드바이저의 마유미 프리보스트는 “서구에서는 경영자가 부정을 지시하는 경우가 많으나, 일본기업은 현장에서 손타쿠를 한 결과 부정이 발생하는 경우가 많다”고 말했다.

닛산은 품질 위조 사건의 재발 방지를 위해 6년간 측정장치 등에 1800억엔을 투자하고 검사부문에도 670명을 신규채용한다는 계획을 내놨다. 스바루도 5년 동안 1500억엔을 투자해 설비 등을 교체할 예정이다. 그러나 니혼게이자이 신문은 “국지적인 대책만으로는 일본 제조업의 힘이 되돌아올 수 없다”며 “독일에서 진행되는 제조업의 디지털화, ‘인더스트리 4.0’을 본받을 필요가 있다”고 강조했다. 생산연령인구가 줄어드는 상황에서 현장의 노력만으로는 극복하기 어렵다는 것. 아디다스는 2017년 로봇이 신발을 자동생산하는 공정을 도입해 24년만에 자국 생산을 재개했다.

![독극물 처리? 그냥 싱크대에 버려 [그해 오늘]](https://image.edaily.co.kr/images/vision/files/NP/S/2026/02/PS26020900001t.jpg)

!['120억' 장윤정·도경완의 펜트하우스, 뭐가 다를까?[누구집]](https://image.edaily.co.kr/images/Photo/files/NP/S/2026/02/PS26020800099t.jpg)