|

[이데일리 김은경 기자] 철강 제품을 생산할 때 발생하는 탄소의 양을 아시나요. 철광석과 석탄의 환원 작용으로 쇳물을 만들어 내는 기존의 고로(高爐·용광로) 기반 제조 공정에서는 철강 1톤(t)을 생산할 때 약 2t의 이산화탄소(CO2)가 배출된다고 합니다. 국내 최대 규모 철강사인 포스코가 하루에 수백만 t의 쇳물을 쏟아내는 점을 떠올리면 전 세계 철강사들이 얼마나 많은 양의 탄소를 배출하고 있는지 짐작할 수 있을 것입니다.

전 세계적으로 나타나는 이상기후와 심각한 지구온난화 현상에서 벗어나기 위해서는 ‘탈(脫)탄소 경제’로의 전환이 필수적이라고 전문가들은 입을 모읍니다. 기후변화의 근본적인 원인은 화석연료 사용 증가로 공기 중 급격히 늘어난 온실가스인데 그중 절대적 비중을 차지하는 것이 이산화탄소이기 때문입니다. 이에 유럽연합(EU)과 미국 등 주요국들은 2050년 탄소중립 목표를 달성하기 위한 제도들을 속속 도입하는 추세입니다.

탄소중립은 인간사회에서 배출되는 이산화탄소의 실질적인 배출량이 0이 되도록 하는 것을 말합니다. 이를 위해 우리는 종이빨대를 쓰는 등의 불편을 기꺼이 감수하고 일상에서 에너지 절감을 통해 탄소 배출량을 줄이려고 노력하고 있지만 이것만으로는 턱없이 부족한 실정입니다. 산업 현장에서 쓰이는 화석연료의 양이 무척이나 많기 때문입니다.

이에 전 세계에서는 탄소중립 시대 핵심 에너지로 ‘수소’를 주목하고 있습니다. 물의 전기분해를 통해 얻어지는 그린수소의 경우 오염물질을 전혀 배출하지 않는 청정에너지원으로 온실가스 배출 문제의 근본적이 해결책이 될 수 있기 때문입니다. 세계적 컨설팅 기업 맥킨지가 발표한 수소 관련 보고서(Hydrogen Meet Digital)에 따르면 2050년 국내 수소 사용량은 약 1690만t에 달할 전망입니다. 이는 2015년(약 240만t) 대비 약 7배가 늘어나는 것으로 연간 최종 에너지 수요의 약 21%를 수소에너지의 의존한다는 의미입니다.

철강업계도 석탄을 대체할 연료로 수소를 점찍었습니다. 업계의 궁극적인 목표인 수소환원제철은 화석연료 대신 수소(H2)를 사용해 철을 생산하는 ‘꿈의 기술’로 불립니다. 석탄이나 천연가스와 같은 화석연료는 철광석과 화학 반응하면 이산화탄소가 발생하지만, 수소는 물(H2O)이 발생하기 때문에 철강 제조 과정에서 탄소배출을 혁신적으로 줄일 수 있게 된다는 겁니다.

가루 상태의 철광석이 수소를 만나 어떻게 쇳물로 바뀌게 될까요. 석탄과 천연가스, 수소의 공통점은 철광석(Fe2O3)에서 산소(O2)를 떼어내는 환원제 역할을 한다는 것입니다. 수소환원제철의 핵심 설비는 바로 수소에 의해 철광석의 환원반응이 일어나는 설비인 ‘환원로’라고 해도 과언이 아닐 것입니다.

|

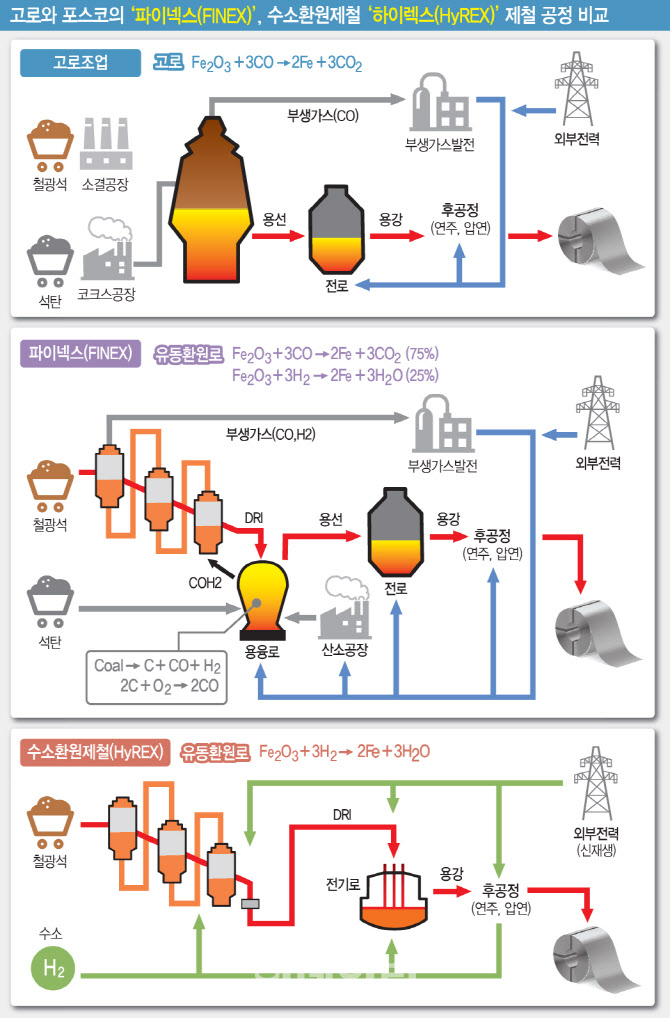

전통적인 제철 공정에서 이 환원로의 역할은 고로가 담당해 왔습니다. 고로 조업은 철광석과 석탄을 사용하기 적합한 형태로 가공해 고로에 넣고 뜨거운 공기를 불어 넣으면서 이뤄집니다. 뜨거운 공기가 석탄을 연소시키고 이때 발생하는 일산화탄소 가스는 철광석에서 산소를 떼어내는 환원반응을 일으키는 역할을 합니다. 이때 고로 내부에 발생하는 1500도 이상의 열은 철광석을 녹이는 용융반응을 일으키며 쇳물을 만듭니다. 즉, 철광석에서 산소를 떼어내는 환원반응과 환원된 고체 철(Fe)을 녹이는 용융반응이 석탄에 의해 고로 내에서 동시에 이뤄지는 것입니다.

수소환원제철공정에서는 환원반응과 용융반응이 고로가 아닌, ‘환원로’와 ‘전기로’라는 두 가지 설비에서 각각 분리돼 일어나게 됩니다. 먼저 환원로에서 철광석 (Fe2O3)을 고온으로 가열된 수소와 접촉해 고체 철(Fe)을 만듭니다. 이러한 방식으로 제조된 철을 직접환원철(DRI·Direct Reduced Iron)’라고 부릅니다. 이후 이 DRI를 전기로에 넣어서 녹이면 쇳물이 완성되는 원리입니다.

수소환원제철의 핵심이 환원로인 이유는 아직 전 세계적으로 100% 수소만을 사용해 DRI를 생산하는 환원로가 상용화되지 않았기 때문입니다. 현재 기술로는 석탄이나 천연가스를 사용하는 과정에서 발생하는 수소를 일부 활용해 DRI를 생산하는 것만 가능한 상태입니다.

국내 대표 철강사로 수소환원제철 기술 개발에 가장 먼저 뛰어든 포스코는 2007년 수소환원제철 전 단계에 해당하는 기술을 세계 최초로 상용화하고 ‘파이넥스(FINEX)’라는 이름을 붙였습니다. 파이넥스에서는 석탄을 사용하는 과정에서 발생한 수소가 철광석 환원 과정에 약 25%에 사용됩니다. 포스코는 파이넥스에 적용된 유동환원로 기술을 기반으로 수소를 100% 사용하는 ‘하이렉스(HyREX)’ 기술 개발을 정부와 함께 추진하고 있습니다. 포스코는 2030년까지 하이렉스 기술을 검증하고 2050년 탄소중립을 달성하겠다는 목표를 제시한 상태입니다.

탄소중립 시대, 철강산업은 큰 도전에 직면해 있습니다. 외부적으로는 지구 온난화의 위기 속에 저탄소 제품에 대한 요구가 매년 높아지고 있고 내부적으로는 제철 공정에서 발생하는 탄소를 줄이기 위한 새로운 기술 개발과 대규모 설비 투자가 끊임없이 요구되고 있기 때문입니다. 수십 년간 지속해 온 제철 공법을 설비부터 기술, 원료에 이르기까지 저탄소 체제로 대전환해야 하는 만큼 철강사의 생존이 곧 탄소중립에 달렸다고도 볼 수 있겠습니다. 27년 뒤인 2050년, 전 세계 철강사들이 수소환원제철 상용화에 성공해 더위에 허덕이는 지구의 열기를 조금은 식혀줬을지 궁금해집니다.

|

![산업 커지는 폴더블폰…후발업체들 “타도 삼성” 공세 [미래기술25]](https://image.edaily.co.kr/images/Photo/files/NP/S/2023/09/PS23092000033t.jpg)

![아파트에서 숨진 트로트 여가수…범인은 전 남자친구였다 [그해 오늘]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/11/PS24113000001t.jpg)