|

◇구멍 뚫고 구리 배선 넣고…적층 기술 결집한 HBM

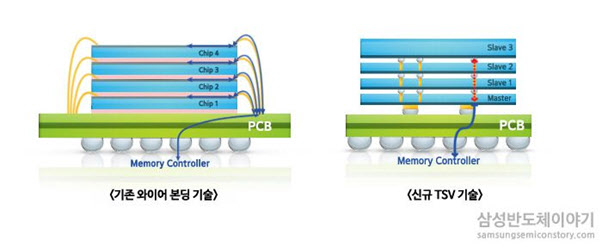

하이브리드 본딩을 이해하기 위해서는 기존에 HBM을 어떻게 만들고 있는지 알 필요가 있습니다. 하이브리드 본딩이 주목받는 건 기존 제조 방식의 한계 때문이죠.

|

◇고적층 유리하지만…양산성 낮은 삼성 TC-NCF

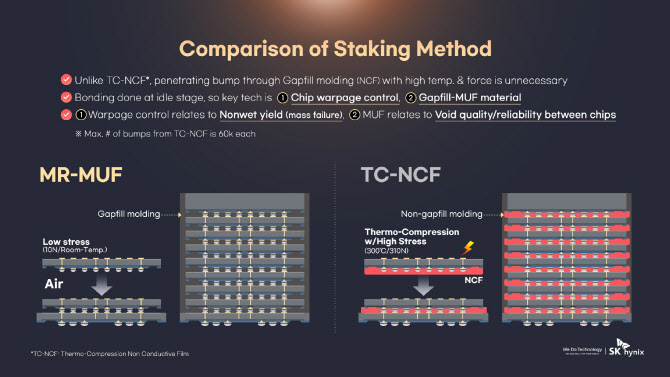

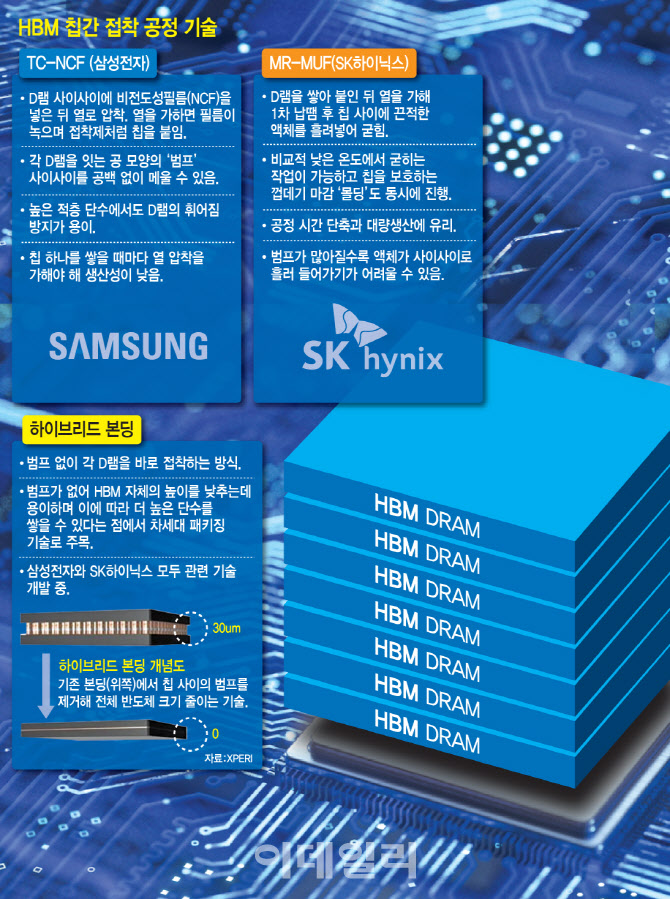

정보가 다닐 입출구를 만들고 각 D램을 연결했으니, 이제는 D램 사이사이 비어 있는 공간을 잘 메워야 합니다. 이는 삼성전자와 SK하이닉스의 방식이 다릅니다.

삼성전자는 ‘TC-NCF(Thermo Compression-Non Conductive Film)’라는 방법으로 HBM을 만듭니다. D램을 쌓으면서 중간중간 얇은 비전도성 필름(NCF)을 넣은 뒤 열로 압착하는 방식입니다.

이 방식은 칩 사이의 공간을 완벽히 메울 수 있습니다. 칩이 휘는 ‘워피지(Warpage)’ 현상을 예방하는 데에도 강점을 보입니다. 하지만 열과 압력을 1024개나 되는 각 범프에 일정하게 전달하기가 쉽지 않을 수 있습니다. 또 칩을 쌓아 연결하기 전에 더 얇게 만들기 위해 D램 뒤쪽을 갈아내는 ‘그라인딩’ 작업을 하는데요, 이때 두께가 균일하지 않으면 칩 곳곳에 미치는 압력도 달라집니다. 불량률이 높아진다는 것이죠.

|

MR-MUF 방식은 칩 사이사이를 끈적한 액체로 채우는 만큼 추가로 열을 가하는 작업이 불필요합니다. 열에 의한 칩 손상 걱정을 덜어낼 수 있는 것입니다. 또 공정이 간단하고 대량생산에 유리해 생산성이 향상됩니다.

◇적층 D램 높아지는 HBM…“삼성·SK 모두 한계 명확”

다만 MR-MUF 방식 역시 한계가 있습니다. 앞으로도 MR-MUF에서 사용하는 끈적한 액체를 칩과 범프 사이사이에 잘 흘려 넣을 수 있을까 하는 문제입니다. 더 성능 좋은 HBM을 만들기 위해 메모리 기업들은 적층 경쟁을 벌이고 있습니다. 이에 높이를 일정하게 유지하되 적층하는 D램간 간격을 좁게 만들어야 하는 과제가 생깁니다. 높이를 고려하지 않고 무작정 쌓는다면 고사양 제품을 만들기는 쉽겠지만 반도체가 커져 디바이스 자체의 크기 설계에도 반영될 수밖에 없습니다.

또 6세대 HBM4부터는 입출구 숫자가 기존 1024에서 2배 더 많은 2048개까지 늘어납니다. 반도체 면적은 같은데 더 많은 입출구를 넣어야 하니 입출구 사이 간격을 좁혀야 합니다. 이 좁은 공간에 끈적한 액체가 제대로 스며들 수 있을지 불투명한 것이죠. 액체가 구석구석 흘러가 굳지 않으면 열 방출에 문제가 생길 수 있습니다.

|

이 때문에 삼성전자와 SK하이닉스 모두 하이브리드 본딩 방식을 개발하고 있습니다. 칩과 칩 사이를 연결하는 범프와 접착제 없이도, 유전체와 구리 소재만을 이용해 칩끼리 직접 붙이는 방식입니다.

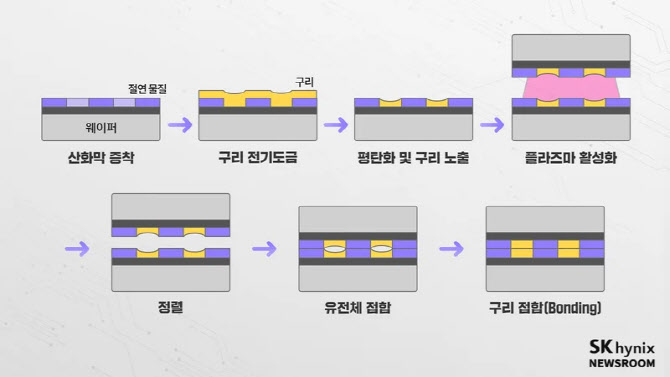

단계별로 자세히 보겠습니다. 웨이퍼에 유전체인 산화막과 금속물질 구리를 채워 넣습니다. 그리고 연마 작업인 CMP 공정을 통해 구리와 유전체를 울퉁불퉁하지 않고 평탄하게 만듭니다. 이때 구리는 뒤에 있을 열처리 작업을 위해 조금 더 움푹하게 파는데 이를 디싱(dishing)이라고 합니다. 다음은 플라스마 조사 공정을 거쳐 각 칩의 유전체 표면이 화학적으로 접합할 수 있도록 활성화 시킵니다.

이후 본딩, 즉 칩과 칩을 붙이는 작업을 진행합니다. 유전체는 유전체끼리, 구리는 구리끼리 붙이는 1차 접합입니다. 이로써 유전체는 가접합됩니다. 유전체 사이의 ‘반데르발스 힘(van der Waals force)’을 이용하는 것인데요. 가까운 거리에서 분자 사이에 작용하는 인력을 뜻합니다. 유전체는 일단 붙었지만 구리는 움푹하게 만드는 디싱 작업을 거친 탓에 아직 서로 완전히 붙지는 못한 상태입니다.

|

하이브리드 본딩의 특징은 구리와 절연체, 서로 다른 특성의 두 물질을 한 웨이퍼 안에서 붙인다는 점입니다. 이 때문에 ‘하이브리드’라고 부릅니다. 구리는 전기가 잘 통하는 반면 절연체로 쓰이는 산화막은 전기가 통하지 않는 물질입니다. 또 각 칩을 붙이기 전 CMP 공정은 전공정에 해당하고 각 칩을 붙이는 과정이 후공정에 해당해, 전공정과 후공정을 아우르는 하이브리드적인 면도 있습니다.

![“군인 밥값 내고 사라진 부부를 찾습니다” [따전소]](https://image.edaily.co.kr/images/vision/files/NP/S/2026/01/PS26012300084t.jpg)